آزمايش كشش ميلگرد

zip 30 f 2016

zip 30 f 2016

آزمايش كشش ميلگرد

میلگرد یا آرماتور، فولادی است که در بتن برای جبران مقاومت کششی پایین آن مورد استفاده قرار میگیرد. فولادی که به این منظور در سازههای بتن آرمه به کار میرود به شکل سیم یا میلگرد میباشد و فولاد میلگرد نامیده میشود. البته در موارد خاصی از فولاد ساختمانی نظیر نیمرخهای شکل، ناودانی و یا قوطی نیز برای مسلح کردن بتن استفاده میشود.

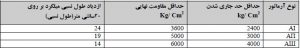

در کشورهای مختلف فولاد میلگرد با استانداردهای متفاوتی تولید میشوند و در هر استانداردی طبقه بندی مشخصی در ارتباط با خواص مکانیکی فولادها وجود دارد. در ایران قسمت عمده فولادهای میلگرد که توسط کارخانه ذوب آهن اصفهان تولید میشوند با استاندارد روسی مطابقت دارند. فولادی که در ایران تولید میشود (طبق استاندارد روسی) به سه گروه تقسیم میشود: فولاد نوع A-۱، فولاد نوع A-۲ و فولاد نوع A-۳. فولاد A-۱ از نوع صاف بوده و مقاومت تسلیم و مقاومت کششی آن به ترتیب ۲۳۰۰ و۳۸۰۰ کیلوگرم بر سانتی متر مربع میباشد. فولاد A-۲ از نوع آجدار با مقاومت تسلیم ۳۰۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتی متر مربع است، و فولاد A-۳ نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتی متر مربع میباشد. از نظر تنوع قطر میلگردها نیز استانداردهای تولید کنندگان متفاوت است. در سیستم روسی که در کارخانجات ذوب آهن اصفهان مورد استفادهاست میلگردها تا قطر ۴۰ میلیمتر ساخته میشوند.

میلگرد های آلیاژ سازی شده و ترمکس ( خنک کاری و برگشت تحت کنترل ) چیست؟

فرآیندهای تولید میلگرد در کشورهای پیشرفته جهان به روشهای مختلف می باشد . در استانداردهای معتبر دنیا برحسب شرایط اقلیمی هر کشور فرآیندهای تولید بطور کاملاً روشن و با لحاظ پارامترهای مختلف تحت کنترل قرار می گیرند :

۱-در کشور ژاپن که از نظر شرایط اقلیمی کشوری زلزله خیز می باشد ، استاندارد ملی آن کشور JIS آنالیز شیمیایی را متناسب با فرآیند تولید ( از روش آلیاژی ) تعریف می نمایند و هیچگونه اشاره ای به فرآیند تولید از طریق عملیات حرارتی (ترمکس ) ننموده است و به عبارت دیگر مصرف میلگردهای ترمکسی در آن کشور توصیه نمی شود .

۲-در کشورهای اروپائی که از نظر زلزله خیزی در رده کشورهای امن می باشند و نسبت به کشور ژاپن خطر زلزله در آنها بسیار پائین تر می باشد روش ترمکس ( عملیات حرارتی ) را مدنظر قرار داده و آنالیز شیمیایی را متناسب با فرآیند تولید میلگرد با روش فوق الذکر در نظر گرفته اند ،

۳- در استاندارد ملی ایران به شماره ۳۱۳۲ که برگرفته از چندین استاندارد مرجع ( اروپایی EN , DIN, و ژاپن JIS و آمریکاASTM و ISO ) می باشد هر دو روش فوق الذکر در نظر گرفته شده است ولی بخاطر ضریب امنیت بالای مصرف در بند ۱۳ استاندارد ( نشانه گذاری ) بصراحت تولید کنندگان را موظف به آگاهی دادن به مصرف کننده از لحاظ فرآیند تولید میلگردها نموده است . به این صورت که بایستی بر روی پلاک الصاقی علامت مشخصه ایی دال بر انجام تولید به روش ترمکس حک شود و مقطع شاخه های این نوع محصول به یک رنگ تعریف شده ایی رنگ آمیزی گردد و همچنین در گواهینامه فنی جمله فرآیند تولید بوسیله خنک کاری و برگشت تحت کنترل درج گردد . با توجه به پیوست الف در استاندارد ملی ایران انجام عملیات جوشکاری بر روی این نوع میلگردها مجاز نمی باشد .

لازم به ذکر است در روش آلیاژسازی شده ، فولاد مورد نیاز برای تولید میلگرد مورد نظر ، در فرآیند فولادسازی و از طریق اضافه نمودن فروآلیاژها ساخته شده و شمش تولیدی در فرآیند نورد به شکل مورد نظر درمی آید و سپس در محیط آزاد و به مرور خنک می شود . در این حالت میلگرد تولیدی از سطح بیرونی تا مرکز آن دارای خواص مکانیکی و مشخصات شیمیائی یکسان می باشد و در مواقع زلزله و فشار مقاومت یکنواخت و مناسبتری را از خود بروز می دهد .اما برای میلگردهای تولید شده به روش ترمکس اینگونه است که شمش فولادی مورد استفاده دارای کلاس آنالیز شیمیائی پائینتری بوده و برای رسیدن به مقاومت مورد نیاز مطابق استاندارد ، میلگرد تولیدی را که دارای دمای بالایی می باشد از داخل لوله های آب عبور داده و به یکباره سطح بیرونی خنک می شود . در این حالت سطح میلگرد تا عمق مشخصی دارای مقاومت بالاتر( مثلاً ۴۰۰ ) می باشد اما مغز میلگرد دارای مقاومت پائینتری ( مثلاً حدود ۳۴۰ ) خواهد داشت .از این رو در بکارگیری این نوع میلگرد در سازه های تحت فشار و مناطق زلزله خیز باید احتیاط های لازم را به عمل آورد و در محاسبات آن دقت مضاعف اعمال گردد . قیمت تمام شده میلگردهای آلیاژسازی شده بالاتر از ترمکسی می باشد .

هدف از اين آزمايش:

تعيين حد ارتجاعي درصد كوچك شدن مقطع و ازدياد طول نسبي ميلگرد.

در اين آزمايش حد ارتجاعي درصد كوچك شدن مقطع و ازدياد طول نسبي ميلگرد را تعيين مي نماييم . علاوه برآن مي توان به ضريب ارتجاعي (مدول الاستيك) دست يابيم. درصد كوچك شدن مقطع و ازدياد طول نسبي گسيختگي در منحني كرنش نقطه اي كه تغيير شكل ماندگار برابر 0/001 در صد باشد حد ارتجاعي به حساب مي آيد. حد تسليم نقطه اي است كه تغيير شكل نسبي ماندگار برابر 0/2 درصد باشد براساس استاندارد مقادير زير ارائه شده است.

دستورالعمل و نحوه انجام آزمايش كشش روي فولاد

فولاد يكي از مهمترين مصالح ساختماني است و پي بردن به مشخصات و كنترل كيفيت آن قبل از بكارگيري، از اهميت بسياري در بالابردن درجه قابليت اطمينان ساختمان برخوردار است. در اغلب كارخانجات توليد فولاد و صنايع فولادي براي تعيين جنس فولاد حد گسيختگي كششي آن را در نظر مي گيرند.

بالطبع دقيق ترين روش تعيين اين مقدار انجام آزمايش كشش مي باشد و با انجام اين آزمايش مي توان ضمناً با توجه به شكل مقاطع گسيختگي به خواص ديگر از فولاد آزمايش شده پي برد.

لازم به تذكر است كه به علت مشكل و پر هزينه بودن آزمايش كشش ، در صنايع عليرغم تقريبي و نامطمئن بودن نتايج آن اغلب از رابطه اي كه بين سختي و حد گسيختگي فولادها برقرار است استفاده كرده ، بر روي آيين نامه در شرح آزمايش سختي توضيح مي دهد بين آزمايش كشش و سختي اجسام (كه از آزمايش هاي برنيل،ويكرزوراك ول) بدست مي آيدهيچ گونه رابطه اثبات شده اي كه از دقت كافي برخوردار باشد وجود ندارد . رابط ذكر شده

اغلب بصورت تقريبي مي باشند بنابراين تا انجام آزمايشهاي بسيار دقيق بر روي اجسام مختلف استفاده از روابط بوجود در كتب مختلف بايد با احتياط كامل صورت گيرد.

نمونه هاي فولاد صنعتي آزمايش سختي انجام داده و از اين راه به مشخصات كششي فولاد پي مي برند.انواع فولاد هاي ساختماني مانند ورق ها، تسمه ها، كابل ها و ميلگردها را مي توان براي تهيه نمونه آزمايش كشش بكاربرد.

ماشين آزمايش كشش

در ماشين هاي آزمايش معمولادو قسمت متمايز وجود دارد، يكي قسمت توليد كننده نيرو و ديگري قسمت اندازه گيري نيرو. بهتر است اين دو قسمت از هم جدا باشند تا اگر در دستگاه هاي توليد نيرو عيبي رخ داد اين عيب به دستگاههاي حساس اندازه گيري سرايت نكند.

قسمت مهم ديگر دستگاه كشش گيره هاي آن مي باشد كه نيروي اندازه گيري شده را به نمونه انتقال مي دهد، لغزيدن نمونه در درون گيره يا عدم جاگيري نمونه در گيره (كه باعث ايجاد خمش در نمونه مي شود) در نتايج آزمايش اثرات نامطلوبي به جا مي گذارد.

گيره هاي اغلب ماشين هاي آزمايش كشش از نوع گوه اي مي باشندكه يعني علاوه بر آزمايش كشش مي توان با آن آزمايش هاي خمش، برش و فشار را هم انجام داد. الكتروموتور

اين دستگاه 500 ولت، 25 آمپر است.اين ماشين داراي دو فك مي باشد.

كه دو سر نمونه در گيره هاي گوه اي آن قرار مي گيرد. فك بالا ثابت بوده و پايين متحرك است و روي قطعه اي قرار دارد كه براي آزمايش فشار و خمش از آن استفاده مي شود. اين قطعه در انتهاي ماشين با حرف مشخص گرديده حركت اين قطعه به سه صورت تامين مي شود:

الف ) بوسيله الكتروموتور كه داراي سه سرعت در هر جهت است(بالا و پايين) ، با چرخاندن فلكه در جهت عقربه ساعت يا عكس آن موتور به حركت در مي آيد. هميشه قبل از روشن كردن موتور دسته را روي صفر قرار مي دهيم. از آنجا كه امكان سوختن دستگاه وجود دارد اكيداً توصيه مي شود روشن كردن موتور الكتريكي با حضور تكنسين آزمايشگاه صورت گيرد.

ب) با قراردادن شير فلكه روي صفر الكتروموتور را قطع مي كنيم، دسته را سمت راست قرار داده با چرخاندن فلكه در جهت عقربه هاي ساعت، نمونه را تحت كشش قرار مي دهيم . دراين حالت حركت قطعه كه بوسيله دنده موتور برقي تامين مي شود با كمك صفحه كلاچ متصل به چرخ دستي تامين مي شود.

ج) در صورتي كه دوفك آزاده بوده و يا نمونه تنها به يكي از آنها متصل باشد و بخواهيم قطعه را به سرعت حركت دهيم، از موتور كمكي استفاده مي كنيم و اين كار به فشار دادن دكمه انجام مي شود. حال اگر دسته افقي قرار گيرد، قطعه حركت نمي كند. با پايين و بالا بردن دسته صفحه پايين مي آيد و بالعكس . مقدار تغيير مكان قطعه را مي توان به كمك ورنيه اي كه روي آن نصب شده و در مقابل خط كش مدرج شماره حركت مي نمايد، اندازه گيري نمود.

دستگاه نيروسنج :

نيروي كششي كه از طريق قطعه به نمونه وارد مي شود، بوسيله نمونه بفك بالا منتقل شده و سپس از طريق شاهين هايي به صفحه مندرج منتقل مي شود. اين صفحه كه برحسب بار مدرج شده داراي عقربه است كه يكي بر حسب ميزان بار حركت كرده و عقربه ديگر كه به موتور وصل نيست در جهت عقربه هاي ساعت با عقربه اول حركت مي كند. وقتي بار از روي دستگاه برداشته شود (گسيختگي نمونه) عقربه اول روي صفر برمي گردد ولي مي توان از روي عقربه دوم مقدار بار را خواند.

در انتهاي اهرم چهار وزنه جاي دارد كه مي توان تمام يا بعضي از آنها را روي محور جاي داد. چنانچه كه Ⓐ در انتهاي اهرم تمام وزنه ها برداشته شود، حداكثر نيروي كششي وارده يك تن است و هرگاه از وزنه اول استفاده شود حداكثر نيروي وارده 5 تن و با استفاده از چهار وزنه نيروي كششي وارده 10 تن مي باشد. بدين صورت مي توان از سه رديف درجه بندي روي صفحه كه براي 1 و 5 و 10 تن مي باشند، بسته به مورد استفاده كرد.

دستگاه ثبات:

منحني تغييرات شكل برحسب ازدياد نيرو را هنگام آزمايش رسم مي كند. حركت اهرم بوسيله بازوهايي به قلم منتقل مي شود كه اين قلم روي استوانه اي حركت مي كند. بالا در امتداد محور استوانه ميله اي قراردارد كه قلم مزبور به آن وصل است و مي تواند حول آن و در امتدادش حركت كند. به اين وسيله ميزان شدت بار در امتداد محور استوانه نشان داده

مي شود. بعلاوه، تغيير شكل قسمتي از نمونه (معمولاً وسط آن ) بوسيله ريسماني به استوانه مزبور منتقل مي شود يعني تغيير شكل نسبي نمونه را امتداد محيط قاعده استوانه نشان داده مي شود. سپس در روي كاغذ منحني نيرو تغيير شكل قسمتي از ميله رسم مي شود.

مشخصات نمونه:

براي آزمايش كشش معمولاً از نمونه هاي ميلگرد يا نمونه هاي تراشكاري شده استاندارد

استفاده مي كنند . ابعاد نمونه استاندارد در كشورهاي مختلف متفاوت است. در ايران معمولاً در مورد قطرهاي بالاي 10 ميليمتر از نمونه 40 سانتي متري استفاده مي كنند. ميلگردهاي با قطر بالا را معمولاً بوسيله تراشكاري به قطر دلخواه (حدود 12 ميليمتر) در مي آورند.

طول منطقه تراشكاري شده بايد حتي المقدور بيش از طول مبنا باشد. طول مبنا كه ازدياد طول نسبي روي آن اندازه گيري مي شود براي ميلگردهايي كه قطرشان از 10 ميليمتر بيشتر است برابر 20 سانتيمتر مي باشد. ولي آزمايش كشش روي نمونه هاي با قطر كمتر از 10 ميليمتر هم انجام مي پذيرد كه در اين موارد از طول نسبي روي طولي مساوي 10 برابر قطر ميلگرد تعيين مي گردد. بعبارت ديگر طول مبنا براي اين نمونه ها 10 برابر قطع ميلگرد است.

شكل دوانتهاي نمونه بايد طوري باشد كه به طرز مناسبي درون گيره هاي ماشين قرار گيرند و نيروهاي دستگاه مستقيماً و بطور محوري به نمونه وارد مي شود . انتهاي نمونه مي تواند به هر شكلي كه امر فوق را تسهيل نمايد تعبيه شود.

روش انجام آزمايش:

آزمايش بر روي چند نوع فولاد انجام مي گردد كه مشخصات آنها (وضع ظاهري نمونه ، گام مارپيچ، شكل ،طول ، وزن ، سطح مقطع ، قطررسمي، حد ارتجاعي ، تاب كششي و ازدياد طول نسبي روي 20 سانتيمتر از نمونه) بايد در جدولي يادداشت شود. براي انجام آزمايش روي نمونه مراحل زير بايد در ابتداد انجام پذيرد:

– طولي مساوي 20 سانتي متر بوسيله سنبه نشان با ضربه چكش و روي نمونه مشخص مي نمايم و سعي مي كنيم اين طول تقريباً در وسط نمونه باشد.

– نمونه را بين فكين ماشين محكم مي نماييم.

– يك دور بين را كه فاصله فك آن 5 سانتيمتر است روي ميله نصب مي كنيم و صفحه آن را بر خط سياه نشانه منطبق مي نمايم.

– سپس بوسيله فلكه دستي اعمال نيروي كششي را بر نمونه شروع مي كنيم .

– براي نمونه ميلگرد فولاد نرم بازاي هر 250 كيلوگرم افزايش نيرو و براي نمونه ميلگرد فولاد نيم سخت و سخت (طبيعي يا اصلاح شده ) به ازاي هر 500 كيلوگرم افزايش نيرو بر نمونه تعداد درجاتي را كه صفر دوربين از خط نشانه سياه رنگ پايين آمده است يادداشت مي كنيم . هر درجه دوربين 1.2 ميلي متر افزايش طول قطعه اي به طول اوليه 5 سانتيمتر( مساوي فاصله بين دو فك اكستانسيومتر) را نشان مي دهد. بنابراين مي توان افزايش طول نسبي نمونه 5 سانتيمتري را مازاد افزايش نيرو بدست آورد.

– بارگذاري را ادامه مي دهيم تا زمانيكه ناظر افزايش سريع درجات دوربين را مشاهده كند. درست در آن لحظه نيروي وارده حد ارتجاعي را نشان مي دهد زيرا در حد ارتجاعي بدون افزايش نيرو ازدياد تغيير شكل خواهيم داشت.

خواهيم داشت.

– پس از رسيدن به حد ارتجاعي آزمايش را مي توان به دو روش تعقيب نمود:

دوربين اكستانسيومتر را از روي نمونه باز كرده و اعمال نيروي كششي را به جاي چرخاندن فلكه دستي، كمك الكتروموتور ادامه مي دهيم تاميله گسيخته شود. مقدار نيرو در اين لحظه تاب گسيختگي را نشان مي دهد . نتايج مشاهده شده را در جدولي يادداشت مي كنيم .

اين نحوه انجام آزمايش اجازه مي دهد ضريب ارتجاعي در بارگذاري را ارزيابي كنيم، حدارتجاعي را بدست بياوريم، تاب كششي را بدست آوريم، درصد كوچك شدن مقطع را پيدا كنيم، ازدياد طول نسبي گسيختگي را تعيين كنيم.

براي مطالعه دقيق تر رفتار نمونه مي توان آزمايش را به روش بارگذاري و بار برداري مرحله به مرحله ادامه داد، در اين روش پس از رسيدن به حد ارتجاعي در مرحله دوم شروع به بارگذاري تحت مطالعه قرار داده يادداشت مي كنيم. بار برداري تا باقي ماندن تنها 250 كيلوگرم ادامه مي يابد. در مرحله سوم دوباره شروع به بارگذاري مي كنيم . پس از رسيدن به حد ارتجاعي كه در مرحله اول مشخص شده بود دوربين را از روي نمونه باز كرده، بارگذاري را تا 500 كيلوگرم بيشتر از بارگذاري اوليه ادامه مي دهيم . در مرحله چهارم دوباره از روي نمونه

باربرداري مي كنيم و اين كار را تا باقي ماندن تنها 250 كيلوگرم ادامه مي دهيم . در مرحله آخر بارگذاري را بار ديگر شروع كرده و آنقدر ادامه مي دهيم كه نمونه گسيخته شود.

اندازه گيري دقيق در اين آزمايش نشان مي دهد اگر نمونه بلافاصله پس از باربرداري دوباره بارگذاري شود حد جاري شدن يا نقطه تسليم بالا مي رود. اين آزمايش به ما امكان مي دهد علاوه بر نتيجه گيري هاي روش اول:

– ضريب ارتجاعي را در موقع برداشتن بار ارزيابي كرده و تحقيق نماييم كه مقدار آن در بارگذاري و باربرداري يكسان است.

– تغيير شكل هاي ماندگار را در نمونه مورد مطالعه قرار دهيم.

– پديده سخت گرايي و بالا رفتن حد ارتجاعي فولاد را مورد بررسي قرار دهيم.

نتيجه گيري:

نتايج بدست آمده از قرائت ها را در جدولي يادداشت مي نماييم. دستگاه ثبات هم منحني نيرو تغيير شكلي ترسيم مي كند كه مي توان آنرا با منحني حاصل از قرائت ها مقايسه نمود.

نتايج آزمايش بايد اطلاعات زير را در اختيار بگذارد:

حد جاري شدن، نقطه تسليم، تاب گسيختگي، ازدياد طول نسبي، تقليل سطح مقطع گسيختگي و ضريب ارتجاعي

تعيين حد جاري شدن :

حد جاري شدن معمولاً يك تنش قراردادي است كه براي كليه فولادها قابل محاسبه است. كاربرد روش هاي تعيين اين حد خصوصاً در مورد فولادهاي سخت است كه داراي پله جاري

شدن مشخص در دياگرام تنش – تغيير شكل نسبي خود نمي باشند. در مورد فولادهاي نرم كه اين حد ديگر يك تنش قراردادي نمي باشد و كاملاً مشهود است ، همين حد “نقطه تسليم” نيز ناميده مي شود.

تعيين نقطه تسليم: تعيين نقطه تسليم با روش مكث عقربه نمايش دستگاه صورت مي گيرد. توضيح اينكه در زمان جاري شدن (نقطه تسليم) دچارمكث مي شود و كمي مكث مي كند يا به عقب باز مي گردد، اين نقطه و تنش مربوط به آن حد جاري شدن (نقطه تسليم) اختيار مي كنند.

تاب گسيختگي: مقاومت كششي را با محاسبه تنشي كه از تقسيم بار حداكثر وارده به نمونه بر سطح مقطع آن بدست مي آورند.

ازدياد طول نمونه: ازدياد طول نمونه را پس از گسيختگي با كنار هم قراردادن و جور كردن دقيق دو تكه نمونه و اندازه گيري فاصله نشانه ها يي كه قبلاً روي نمونه گذارده شده بود، بدست مي آورند.

درصد ازدياد قطر: با پهلوي هم گذاشتن نمونه گسيخته شده و جوركردن آنها و اندازه گيري قطر در كوچكترين مقطع با دقت اندازه گيري قطر اوليه تعيين مي شود.

دیدگاه ها